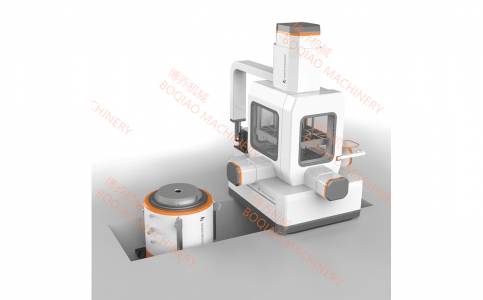

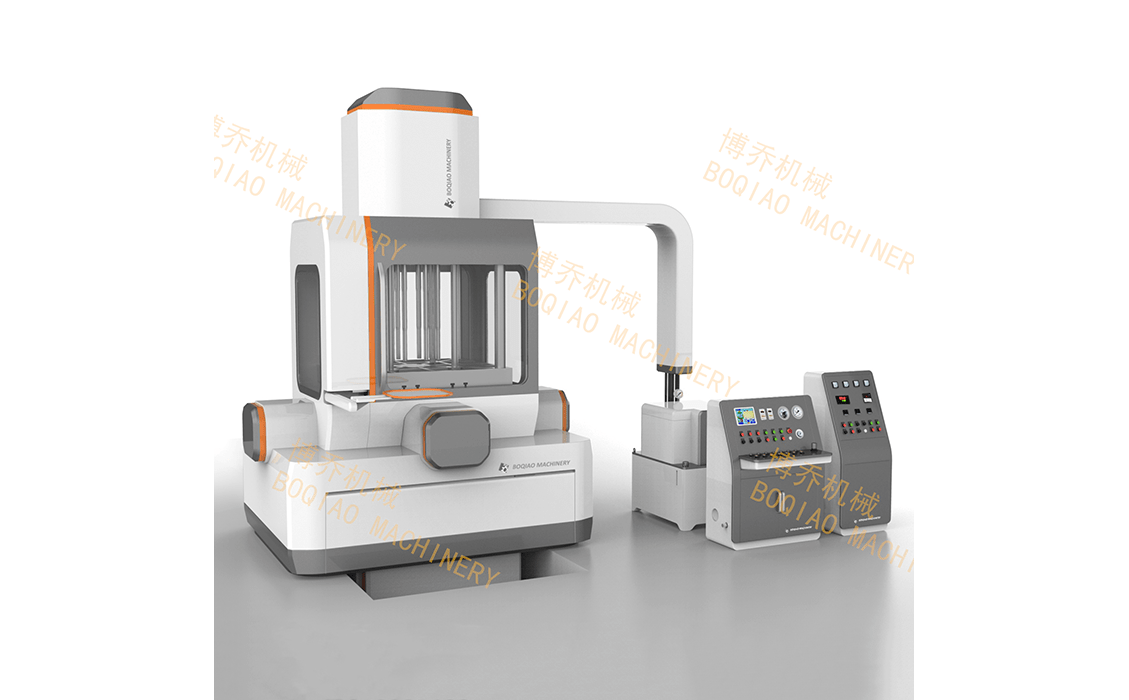

低壓鑄造機的應用與發展

低壓鑄造機是一種用于鑄造金屬部件的設備,廣泛應用于汽車、航空、機械等多個行業。與傳統的鑄造方法相比,低壓鑄造在鑄造質量、生產效率以及成本控制等方面具有顯著優勢。本文將探討低壓鑄造機的工作原理、應用領域以及未來發展趨勢。

工作原理

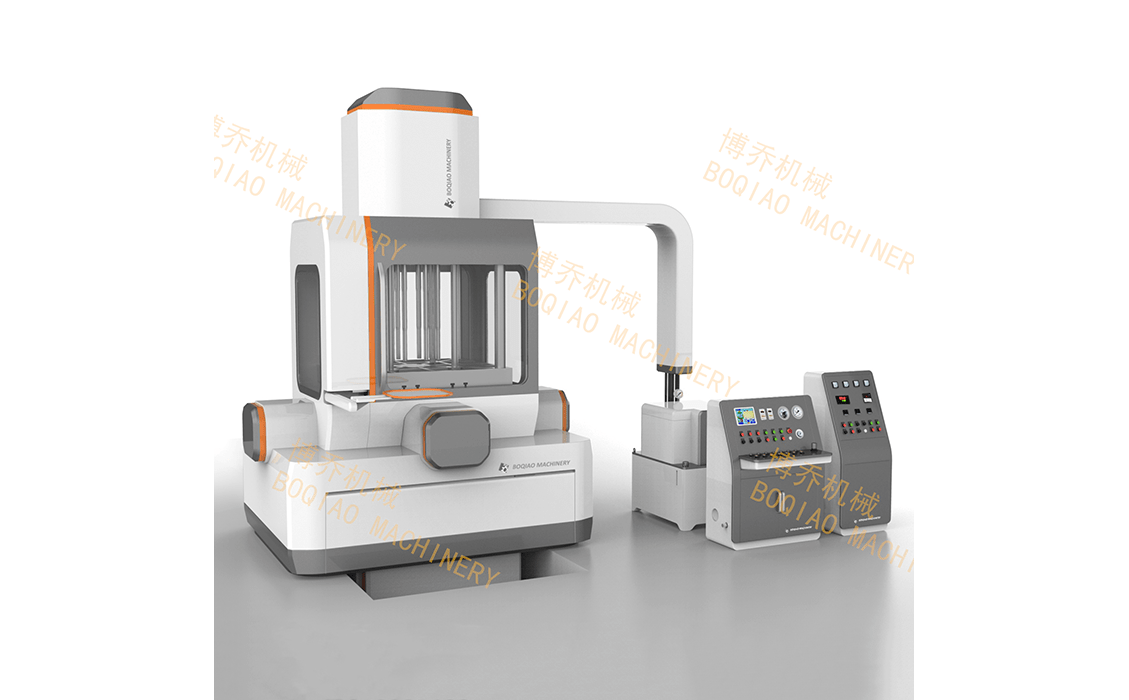

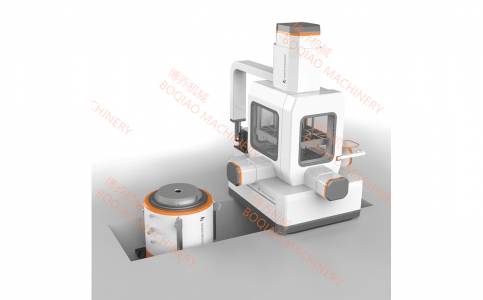

低壓鑄造的基本原理是通過氣體壓力將熔融金屬注入到鑄模中。具體來說,熔融金屬在低壓環境下,從鑄造爐中流入鑄模,通過加壓系統將熔融金屬均勻且快速地注入模腔,從而避免了由于重力導致的鑄造缺陷。低壓鑄造的壓力通常在0.04~0.15 MPa之間,相比高壓鑄造具有更好的金屬流動性,能夠實現更復雜的鑄件形狀。

應用領域

低壓鑄造機廣泛應用于鑄造鋁合金、鎂合金、銅合金等金屬部件,特別適用于中大型鑄件的生產。例如,汽車行業常用低壓鑄造機生產發動機缸體、變速箱殼體等高要求的鑄件;航空航天領域則需要通過低壓鑄造制作精密的鋁合金零件;另外,家電、機械等行業也對低壓鑄造有著強烈的需求。

低壓鑄造的優勢在于其能夠生產復雜的鑄件形狀,同時保持較高的鑄造精度和表面光潔度。特別是對于厚壁和大尺寸的鑄件,低壓鑄造更能保證金屬流動均勻,避免了因金屬冷卻不均或流動不暢引發的鑄造缺陷。

優勢與特點

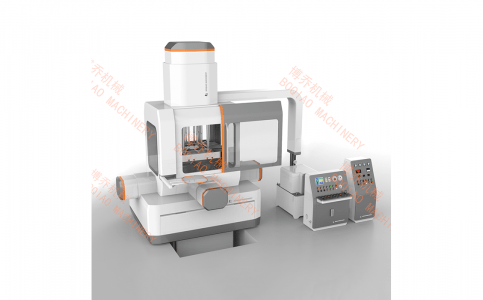

低壓鑄造機的主要優勢包括以下幾點:

提高鑄件質量:低壓鑄造通過氣體加壓,使金屬流動更為均勻,減少了氣孔、裂紋等缺陷,顯著提高了鑄件的質量。

生產效率高:相比傳統的重力鑄造或高壓鑄造,低壓鑄造的金屬充填速度較快,生產周期較短,適合批量生產。

節能環保:低壓鑄造能夠有效減少金屬浪費,熔化金屬的溫度較低,有助于節省能源,并且減少有害氣體的排放。