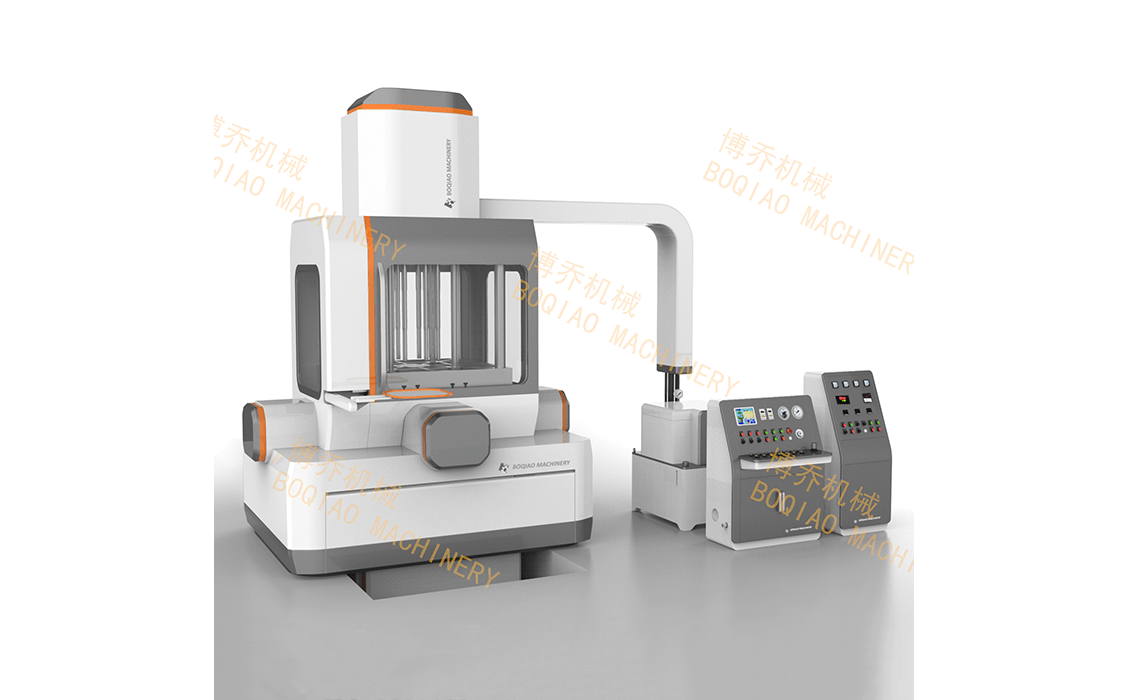

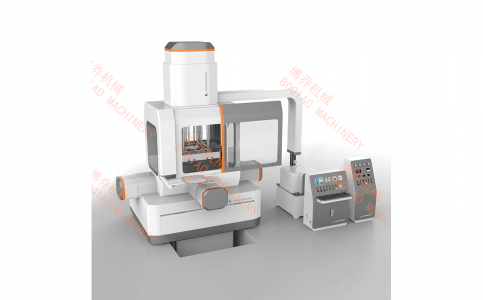

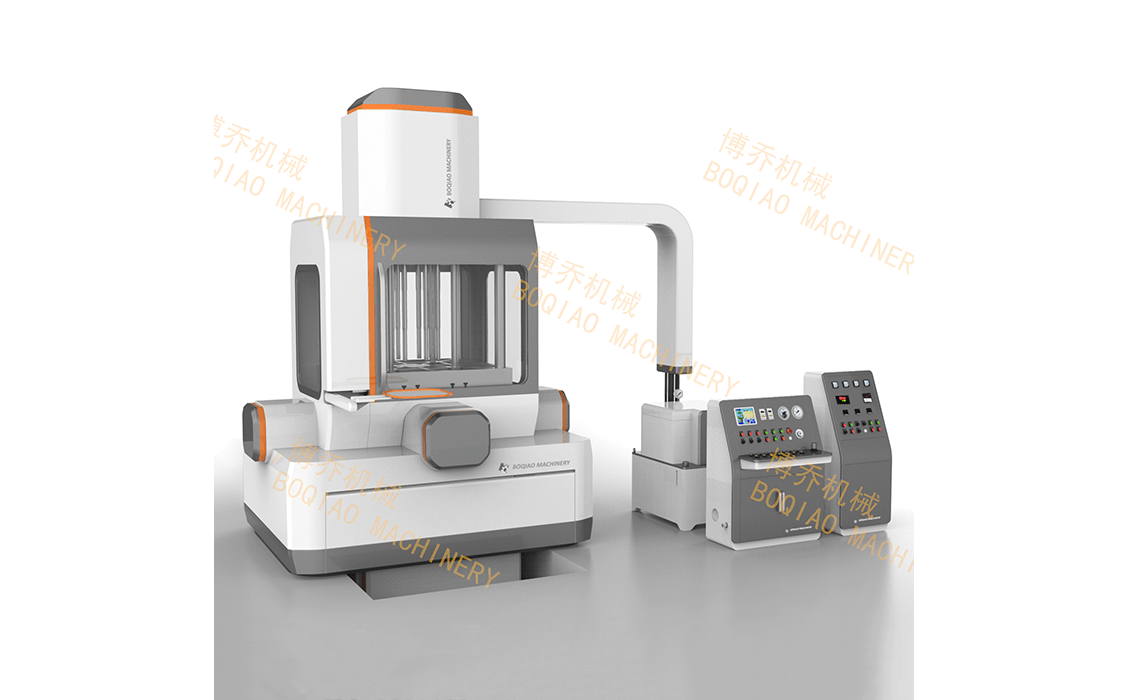

低壓鑄造機作為現代鑄造行業中一種重要的設備,其技術發展與應用前景逐漸受到業內的廣泛關注。低壓鑄造技術在金屬鑄造過程中,通過低于常規高壓鑄造的壓力,利用氣體或液體壓力將金屬液體推入鑄型,從而形成鑄件。這種工藝方式相比傳統的高壓鑄造或重力鑄造,不僅能夠提高鑄件的密度和表面質量,還能有效地減少鑄造缺陷,提升生產效率。

低壓鑄造機的工作原理

低壓鑄造機的基本工作原理是利用低壓氣體將金屬液體注入模具中。在低壓鑄造過程中,金屬液體在壓力的作用下被推入鑄型,填充模具的各個空隙,最后冷卻固化形成鑄件。這一過程中,液態金屬的流動性較強,能夠更好地填充模具的復雜形狀,從而確保鑄件的精度和質量。

低壓鑄造的壓力通常較低,一般在0.5至2巴之間。與重力鑄造相比,低壓鑄造能更好地控制金屬液流的速度與壓力,避免了高速度澆注過程中可能出現的氣孔、夾雜等缺陷。因此,它適用于對鑄件外觀和內在質量要求較高的產品生產,尤其是在汽車、航空航天、機械制造等行業中有著廣泛應用。

低壓鑄造機的優勢

提高鑄件質量:低壓鑄造能夠有效減少鑄件中的氣孔、裂紋等缺陷。金屬液體在模具中流動的速度較慢,有助于金屬均勻凝固,減少了鑄造過程中的氣體和雜質的侵入,從而提高鑄件的密度和強度。

降低生產成本:低壓鑄造機的設備成本和操作成本相較于高壓鑄造和其他鑄造方法較低。由于金屬液體在低壓力下注入模具,能夠減少材料浪費,減少鑄件的修整工序,進而降低生產成本。

節能環保:低壓鑄造機的能耗較低,相比傳統的高溫高壓鑄造工藝,低壓鑄造能夠減少能源的消耗。此外,低壓鑄造過程中,溫度和壓力相對穩定,減少了廢氣和廢渣的排放,符合現代環保要求。