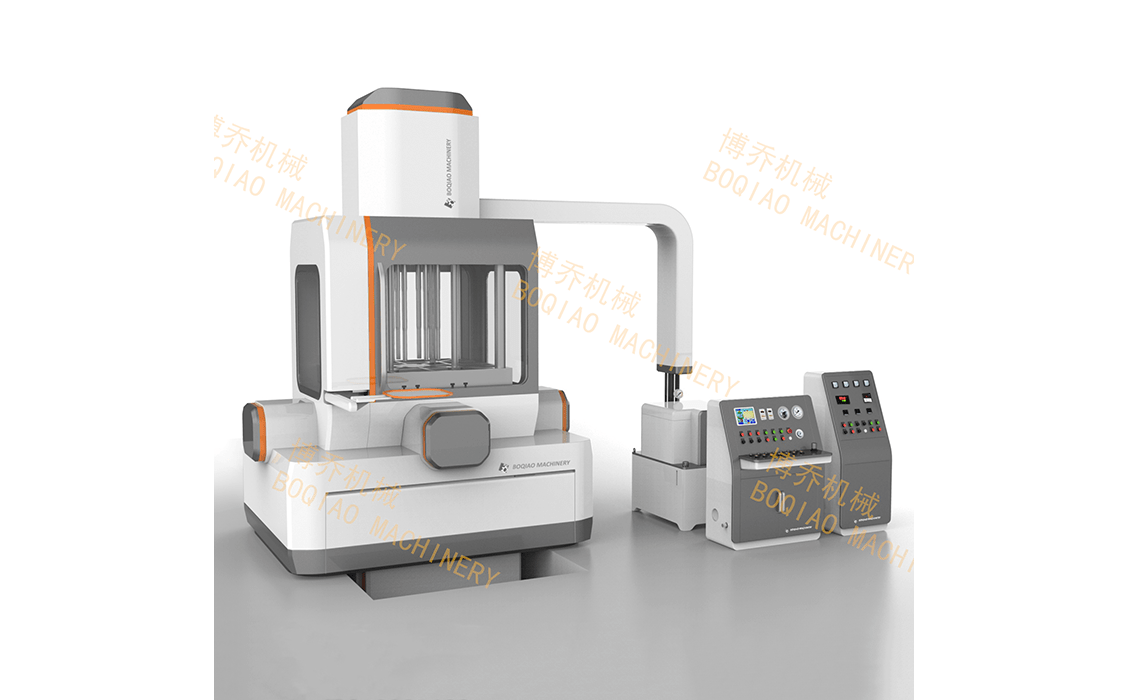

低壓鑄造機的工作原理相對簡單但非常**。在操作過程中,熔融金屬通過電爐或其他加熱方式被熔化至一定溫度,隨后通過低壓氣體作用(通常是空氣或惰性氣體)將熔融金屬從爐中推送到模具中。在低壓鑄造機中,氣體的壓力一般較低,通常在0.03到0.3MPa之間,相比傳統的重力鑄造,低壓鑄造具有更加穩定的金屬流動性和更低的氣泡含量,從而能夠生產出更加致密、結構均勻的鑄件。

首先,低壓鑄造機的優勢在于其能夠制造出高品質的鑄件。由于低壓鑄造中金屬流動速度較慢,模具的充填較為平穩,金屬液體與模具壁之間的摩擦力小,鑄件的表面質量和內部結構更為均勻。這對于鋁合金、鎂合金等輕金屬合金的鑄造尤為重要,因為這些材料在澆注過程中容易產生氣孔和夾雜物,影響鑄件的質量。低壓鑄造的穩定流態能夠有效減少這些缺陷,生產出質量更高的鑄件。

其次,低壓鑄造機的應用范圍極廣。在汽車行業,尤其是在發動機部件的生產中,低壓鑄造機被廣泛應用于鋁合金缸體、缸蓋等復雜形狀零件的鑄造。通過低壓鑄造,不僅能夠提高鑄件的尺寸精度和表面質量,還能減少材料的浪費,從而降低生產成本。此外,航空航天、電子設備等高精密要求的領域也同樣受益于低壓鑄造技術,越來越多的輕合金結構部件采用這一技術進行生產。

然而,低壓鑄造機在發展的過程中也面臨一些挑戰。首先是設備的成本問題。盡管低壓鑄造的優點顯而易見,但設備的初期投資較高,對于一些中小型企業來說,可能需要一定的資金投入才能夠進行設備更新和技術引進。其次,在實際生產中,操作工藝的穩定性和鑄造工藝的精確控制也需要高度的技術支持。操作人員必須掌握一定的技能和經驗,才能充分發揮低壓鑄造機的優勢。